Komprimovaný vzduchový filtr je zařízení používané k filtrování nečistot a kontaminantů ze stlačeného vzduchu. Je široce používán v různých průmyslových oborech, včetně výroby, výstavby, údržby automobilů atd., A slouží k ochraně zařízení a procesů.

1. Aplikace stlačeného vzduchového filtru

Role stlačeného vzduchového filtru je hlavně v následujících aspektech:

1) filtrování nečistot

V stlačeném vzduchu existuje řada pevných částic, vlhkosti a oleje a další nečistoty, tyto nečistoty budou mít negativní dopad na zařízení a proces. Filtr může tyto nečistoty efektivně odfiltrovat, aby se zajistilo, že napájení čistého stlačeného vzduchu potřebného pro tento proces.

2) oddělení vlhkosti

V stlačeném vzduchu je často vlhkost. Vlhkost může způsobit korozi vybavení, protokolování vody a další problémy, což ovlivňuje normální provoz zařízení. Prostřednictvím separační funkce stlačeného vzduchového filtru může být vlhkost ve vzduchu účinně oddělena, aby se zajistilo, že zařízení bude ovlivněno vlhkostí na minimum.

3) Odstranění oleje

V některých specifických procesech může olej v stlačeném vzduchu vážně ovlivnit kvalitu procesu. Prostřednictvím funkce odstraňování oleje filtru lze olej v stlačeném vzduchu odstranit, aby se zajistilo normální proces.

2. Důležité indikátory stlačených vzduchových filtrů

Důležité indikátory stlačených vzduchových filtrů zahrnují hlavně:

1) Filtrační přesnost

Odkazuje na filtrační účinek filtru pro nečistoty různých velikostí částic. Obecně řečeno, čím vyšší je přesnost filtrace, tím lepší je filtrační efekt.

2) pokles tlaku

Odkazuje na pokles tlaku generovaného při procházce stlačeného vzduchu filtrem. Čím menší je tlaková ztráta, tím nižší spotřeba energie vyžaduje zařízení. 3.

3) Životnost služeb

Odkazuje na čas, kdy lze filtr používat nepřetržitě. Filtr s dlouhou životností může snížit frekvenci a náklady na výměnu. 4.

4) použitelné prostředí

Různá průmyslová prostředí mají různé požadavky na filtry, jako je vysoká teplota a vysoká vlhkost. Filtr s dobrým aplikačním prostředím může fungovat stabilně ve složitých prostředích.

Při testování komprimovaného vzduchu se výše uvedené ukazatele obvykle testují a vyhodnocují. Mezi testovací metody zahrnují měření přesnosti filtrace s čítači částic, měření poklesu tlaku s rozdílnými tlakovými měřidlami a provádění příslušných testů prostředí simulací skutečného prostředí.

3. Testovací standardy komprimovaných vzduchových filtrů

Mezi standardy týkající se stlačených vzduchových filtrů patří ISO 12500, ISO 8573, EN 1822, ASTM D6786 a další. Mezi nimi jsou testovací metody ISO 12500 filtry pro stlačený vzduch-testovací metody, ISO 12500-1 Část 1: Olejové aerosoly, ISO 12500-2 Část 2: Olejové páry, ISO 12500-3 Část 3: částice, ISO 12500-4 Část 4: Voda. ISO 12500-1 Část 1: Olejové aerosoly, ISO 12500-2 Část 2: Olejové páry, ISO 12500-3 Část 3: částice, ISO 12500-4 Část 4: Voda.

4. Testování komprimovaných vzduchových filtrů

Prostřednictvím testování můžeme ověřit, že filtry jsou účinné při odstraňování vzdušných kontaminantů, což zajišťuje správný provoz zařízení a zdraví a bezpečnost zaměstnanců.

1) Test proudění vzduchu

Tento test se zaměřuje na vyhodnocení kapacity pro manipulaci s vzduchem filtru. Tester musí použít profesionální měřič proudění vzduchu k měření rychlosti proudění vzduchu a tlakové ztráty filtru. Porovnáním rychlosti proudění vzduchu na vstupních a výstupních koncích můžeme posoudit odpor a účinnost filtru. Pokud je odpor filtru vysoký, může být nutné zvážit nahrazení filtru nebo úpravy provozních parametrů.

2) Test účinnosti filtrace částic

Tím, že přinese určitá koncentrace částic prostřednictvím filtru, mohou testeři měřit účinnost filtru při zachycení částic. Typicky bude test prováděn pomocí částic s různými velikostmi částic, aby se vyhodnotil, jak dobře filtrují filtry různé částice. Výsledky testu ukáže účinnost zachycení filtru, který je nezbytný pro výběr vhodného filtru.

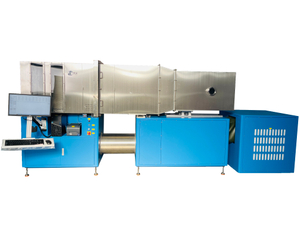

Stav testování jemného filtru

Výzva aerosolu pro zkoušku musí být vyvolána použitím aerosolového generátoru, který je schopen generovat buď pevné částice chloridu sodného (NaCl), chlorid draselný (KCl) nebo kapalný aerosol diethylhexylsebacat (DEHS) v en 1822-1. Aby výsledky byly statisticky platné, musí být míra generování výzvy aerosol v souladu s EN 1822-2. Provedené testy pro stanovení umístění MPP se provádějí pomocí distribuce aerosolu monodisperse.

Hrubý testovací podmínka hrubého filtru

Testovací prach pro stanovení účinnosti odstraňování částic musí být v souladu s hrubým prachem ISO 12103-1, A4.

3) Test účinnosti filtrace oleje

Ropná mlha je běžná znečišťující látka ovzduší, zejména v procesech průmyslové výroby, kde se vytváří velké množství znečištění ropné mlhy. Proto je důležité vyhodnotit účinnost filtrů při odstraňování olejové mlhy. Testeři mohou používat specializovaný tester koncentrace olejové mlhy k měření účinnosti odstraňování olejové mlhy filtru. Tento test poskytne indikaci toho, jak dobře filtr manipuluje s olejovou mlhou kontaminanty. Účinnost odstraňování oleje zahrnuje olejové aerosolové a olejové páry, kde olejový testovací olej je maziva minerálního oleje, VG 46. Koncentrace 10 ~ 40 mg/m 3, polydispesovaný olejový aerosol, průměrná velikost částic v 0,15 μm ~ 0,4 μm, jako detektor. Zkoušejte koncentraci vstupního oleje, koncentrace výstupu. Olejové páry byly testovány hexanem a testovací indexy byly adsorpční kapacitou (průměrná hmotnost testovacího činidla), adsorbovaná kapacita (průměrná hmotnost testovacího činidla) a adsorpční kapacita (průměrná hmotnost testovacího činidla). Jako detektor byla použita specifikace testu byla adsorptivní kapacita (průměrná hmotnost adsorbované testovací látky), detektor plamene ionizace nebo infračervený analyzátor.

4) Hodnocení životnosti

Tento test je navržen tak, aby vyhodnotil intervaly životnosti a údržby filtru. Tester může posoudit životnost filtru monitorováním změny ztráty tlaku a intervaly čištění/náhrady filtru. To pomůže vyvinout program údržby zvuku, aby se zajistila dlouhodobá účinnost filtru.

5. Závěr

Filtry pro stlačený vzduch se používají v široké škále aplikací a testování je důležitým krokem k zajištění výkonu a účinnosti filtru. Prostřednictvím měření proudění vzduchu, testů účinnosti zachycení částic, měřením účinnosti odstranění olejové mlhy a hodnocením života můžeme plně vyhodnotit kvalitu a schopnost filtru. Správným výběrem a použitím komprimovaných vzduchových filtrů lze zlepšit kvalitu procesu, může být prodloužena životnost zařízení, lze snížit náklady na údržbu a lze dosáhnout efektivnější výroby.